センサー制御実験 6

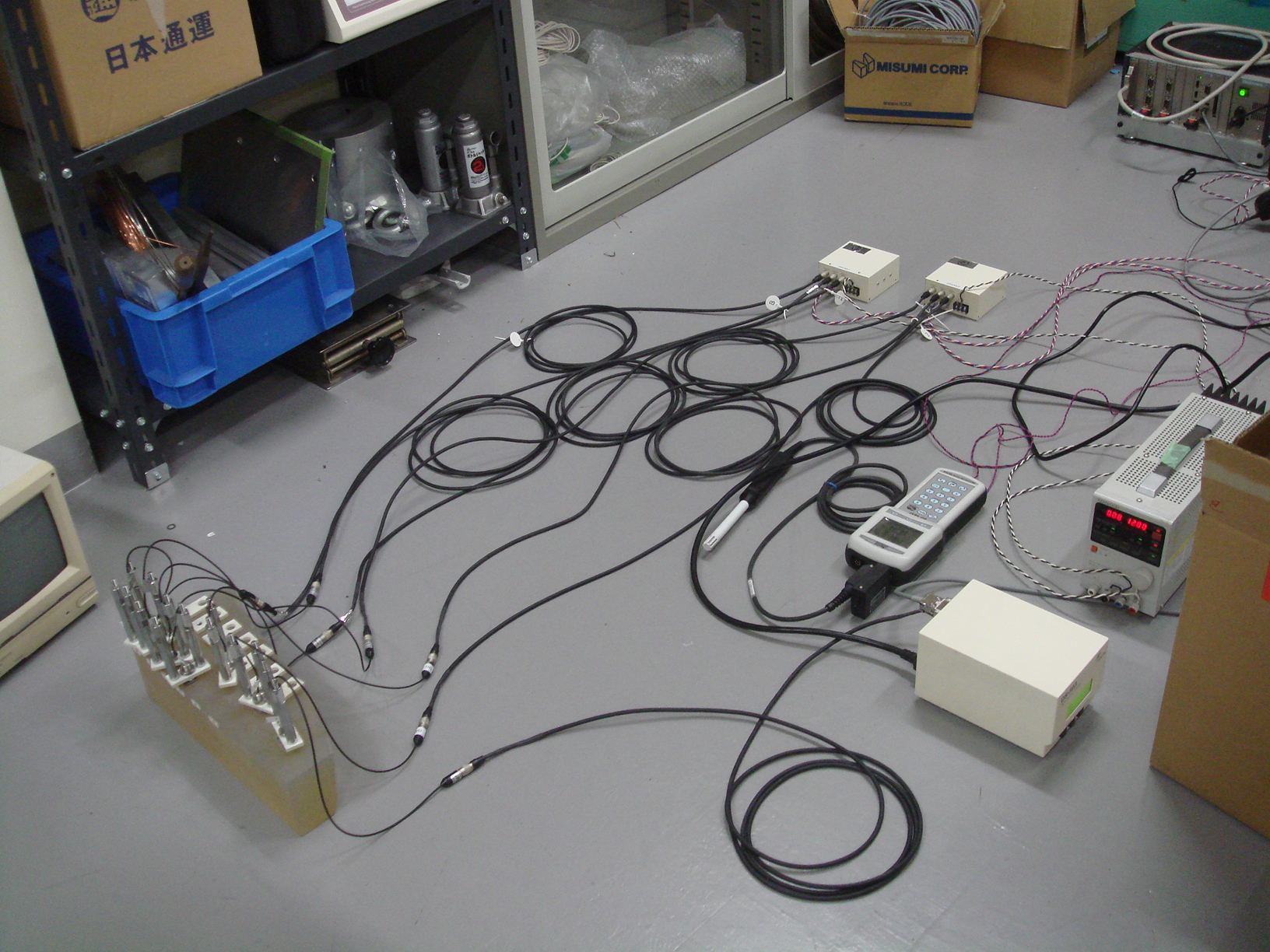

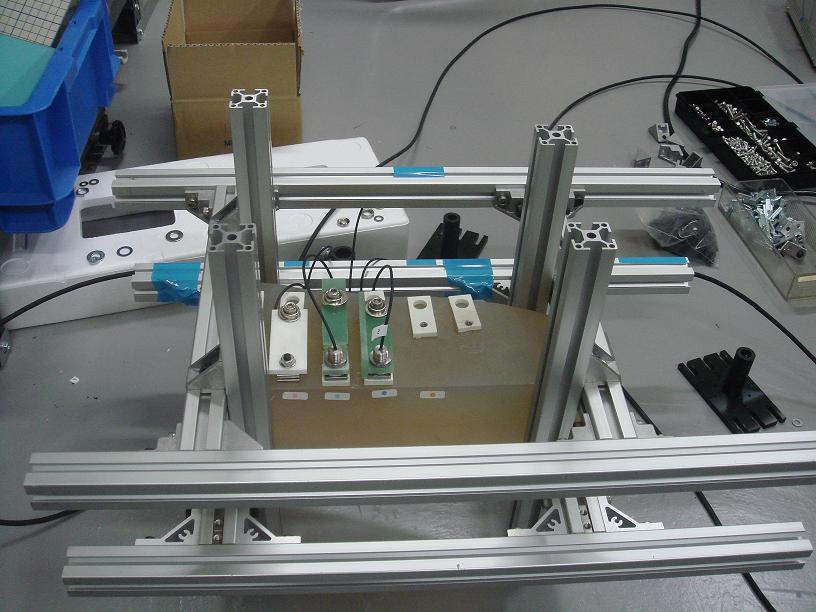

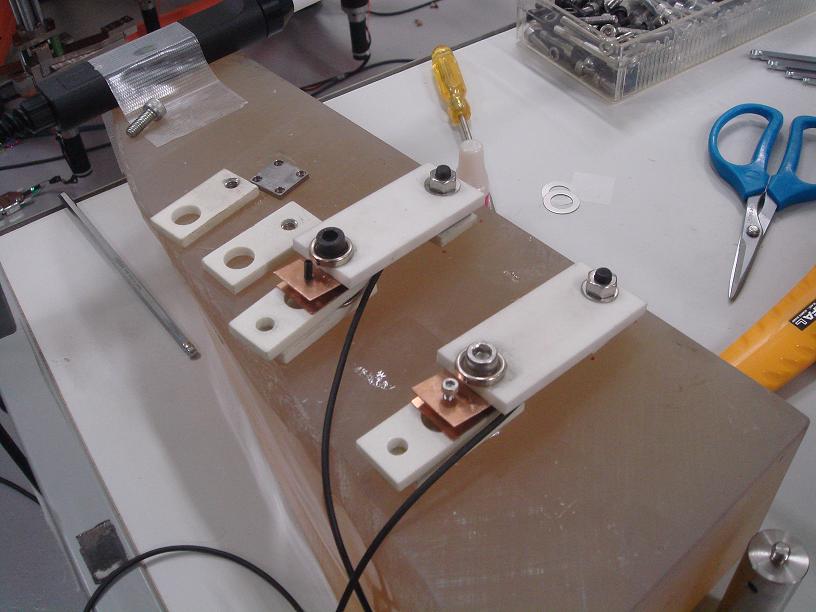

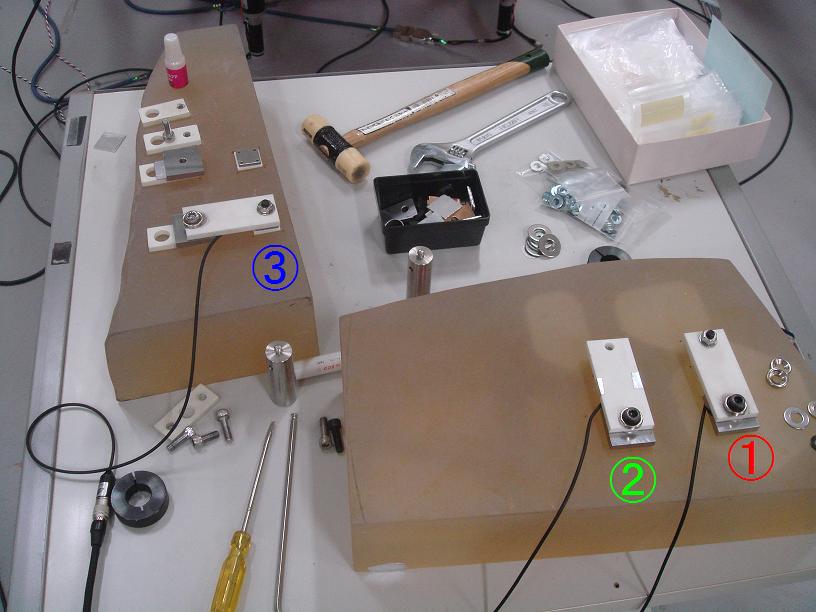

非接触式センサ(シグマ光(株)製、ここ)の新しい読み出し回路ボックスが届いたので、その試験を行いました。

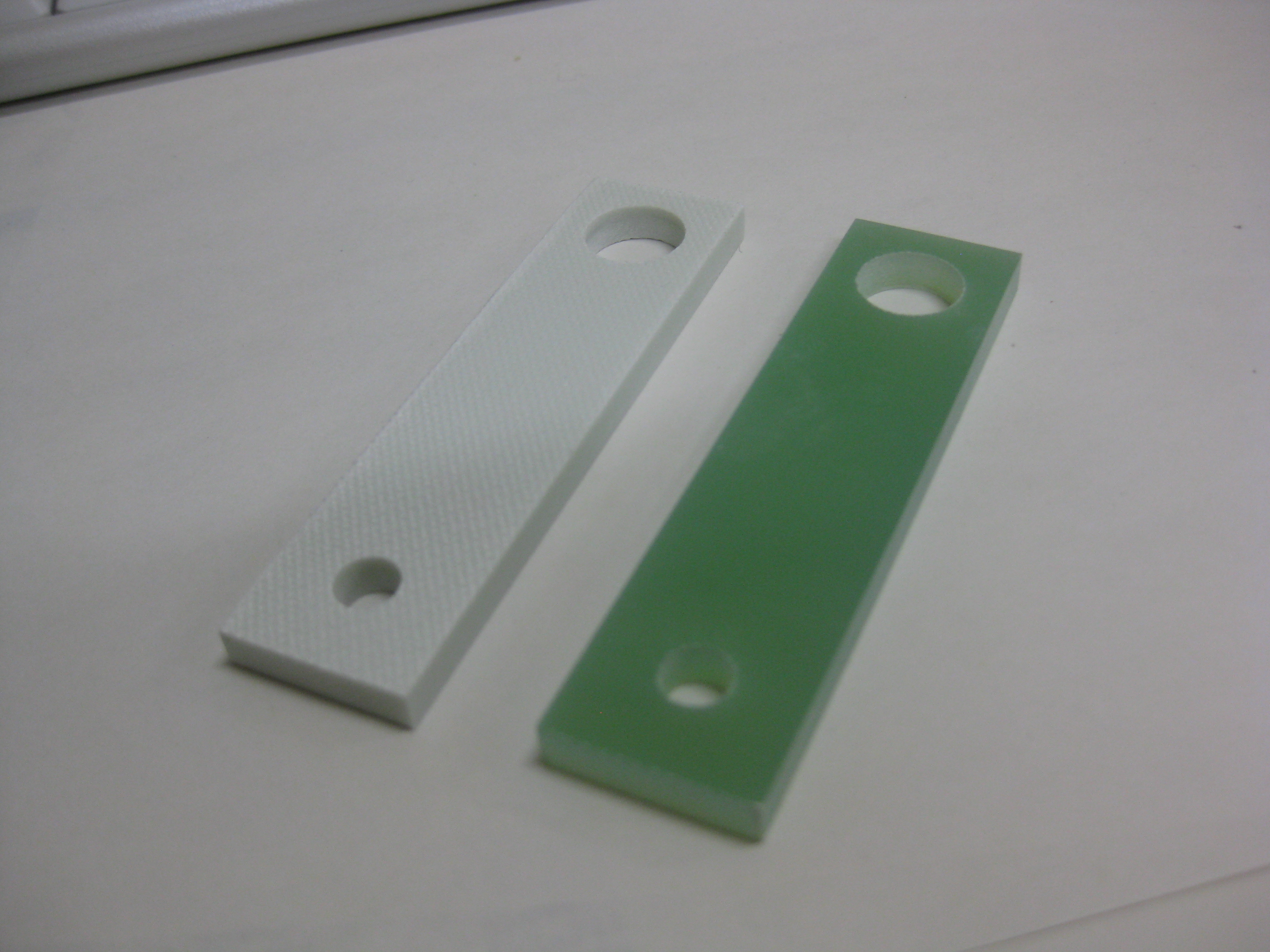

また、センサヘッドを取り付ける治具の材質、形状を変えてそれに対する安定性を試験しました。

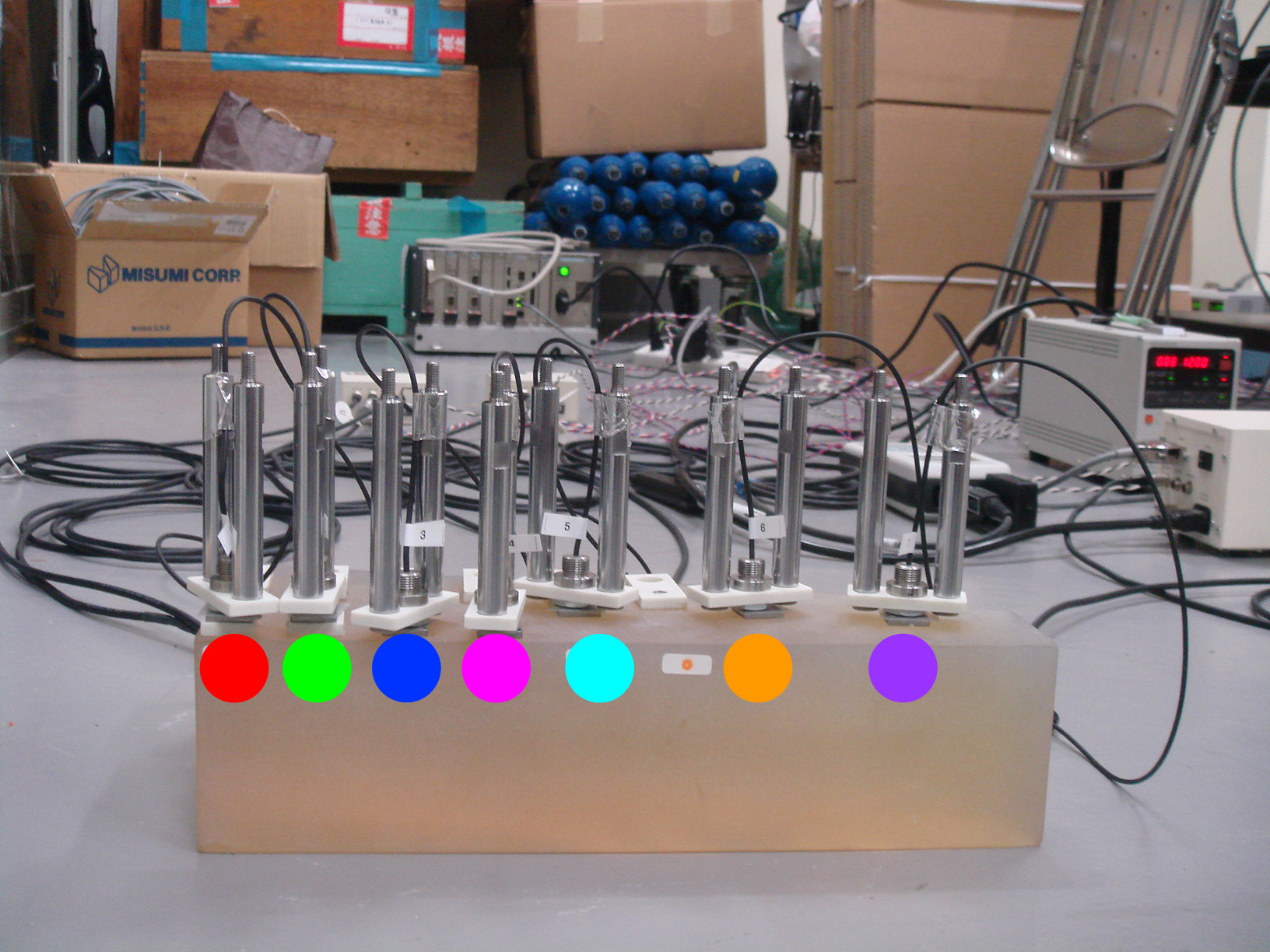

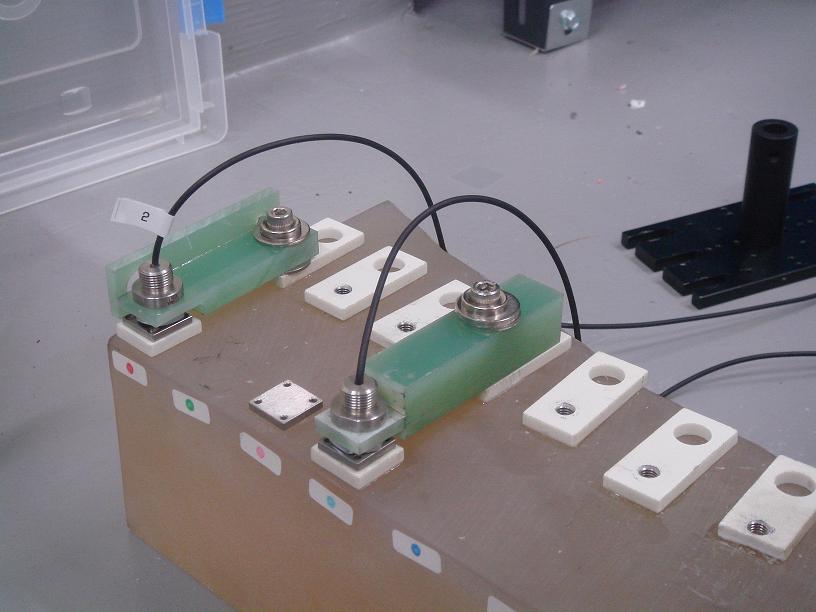

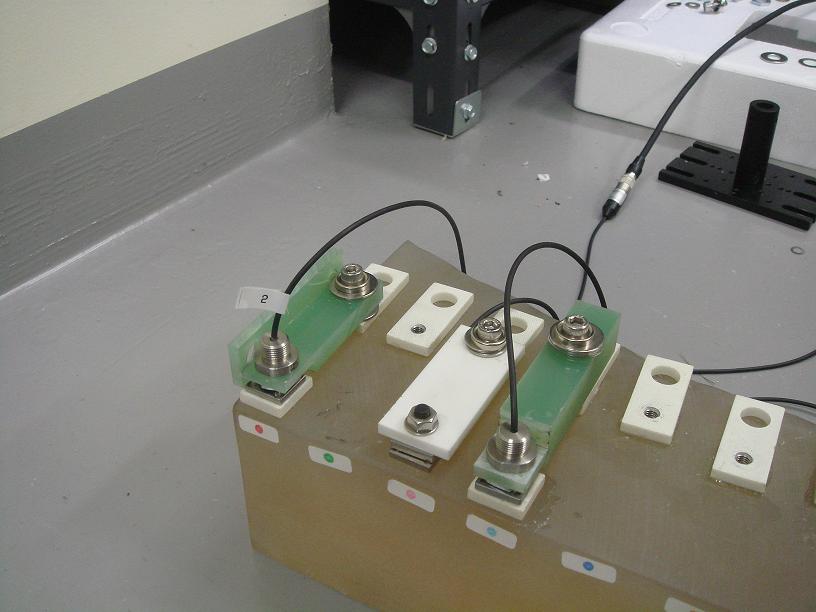

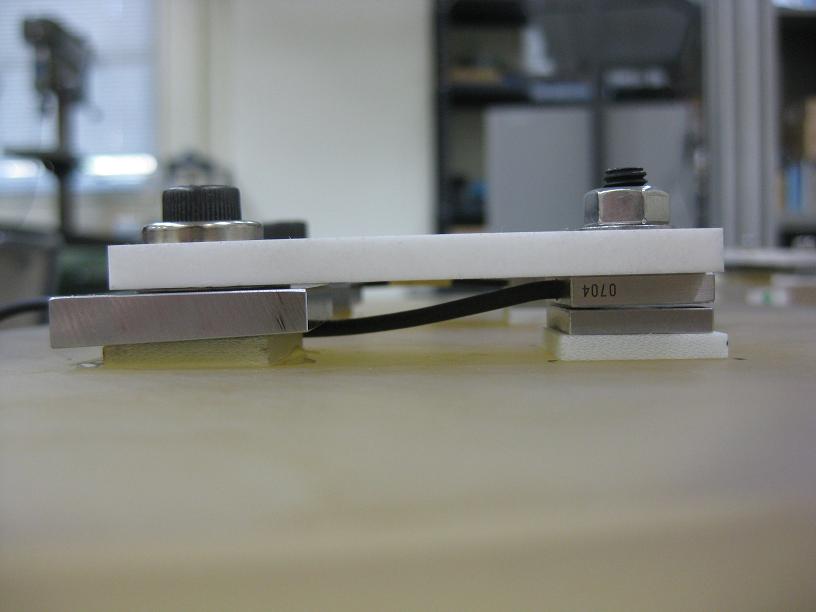

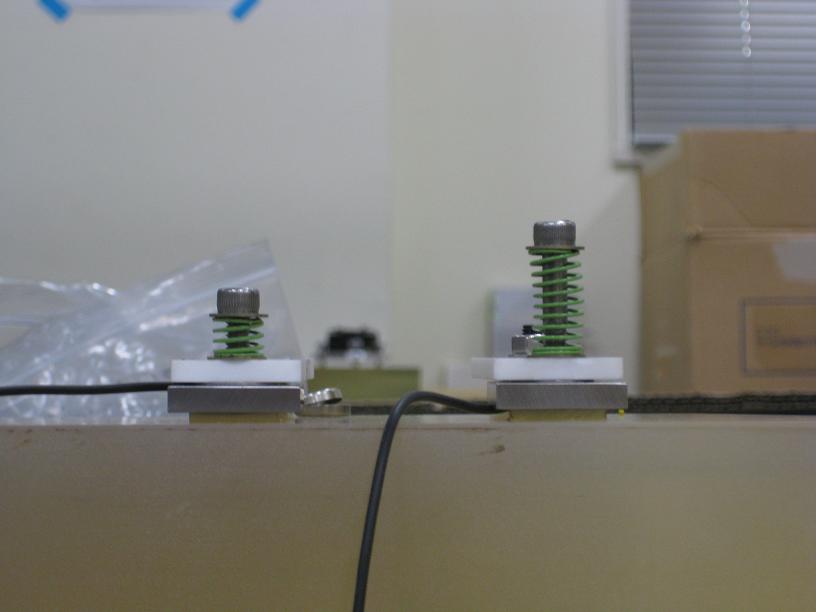

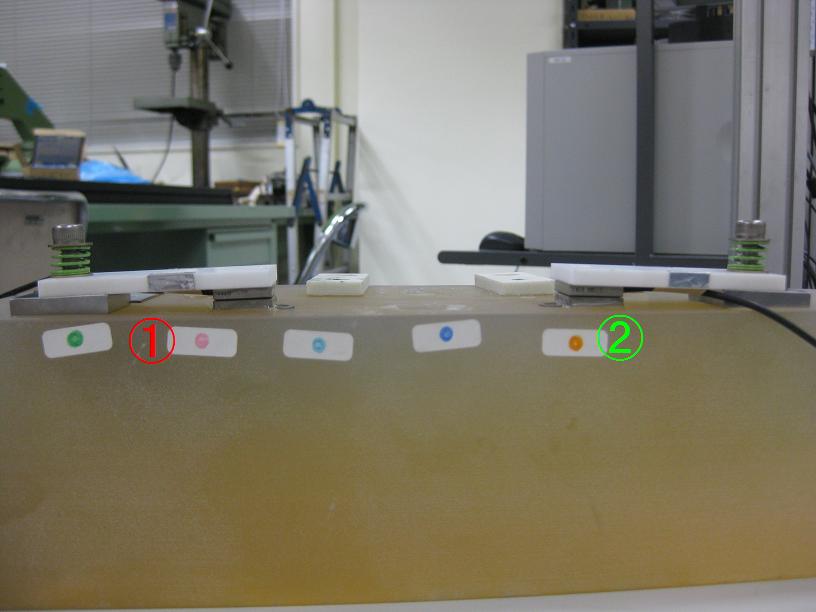

左の写真は実験の様子です。左からそれぞれ、

左の写真は実験の様子です。左からそれぞれ、

A.素材ガラス繊維断熱板、厚さ10mm、長さ80mm:赤色でプロット

B.素材エポキシガラス、厚さ10mm、長さ80mm:緑色でプロット

C.素材ガラス繊維断熱板、厚さ10mm、長さ80mm:マゼンタ色でプロット

D.素材エポキシガラス、厚さ10mm、長さ80mm:シアン色でプロット

E.素材ガラス繊維断熱板、厚さ5mm、長さ50mm(新読み出し回路1):青色でプロット

F.素材ガラス繊維断熱板、厚さ5mm、長さ50mm(新読み出し回路2):橙色でプロット

G.素材ガラス繊維断熱板、厚さ5mm、長さ50mm(旧読み出し回路):紫色でプロット

になっています。A.〜F.までは全て新しい読み出し回路で読んでいます。素材については下の写真も参照。白い方がケイ酸系バインダ+ガラス繊維(ガラス繊維断熱板)、青い方がエポキシ樹脂+ガラス繊維(エポキシガラス:ここに特性)。

9日間定点読み出しを行い、それぞれの安定性を確認しました。(画像はクリックで拡大)

- 長期的な様子Go

- 短期的な様子Go

- 温度相関Go

- 読み出しノイズの原因Go

- センサ自体の温度相関Go

- カウント値の温度補正Go

- カウント値の温度補正2Go

- 姿勢変化に対する緩和Go

- 姿勢変化に対する緩和2Go

長期的な様子

9日分のデータをプロット。

上段にそれぞれのセンサのカウント値の比(接着後に安定したと思われる5日目のデータ値を基準)、下段に温度変化をのせている。

縦軸の点線は12時間ごとにひいている。

3日目に大きく温度が変化しているのは暖房を付けた為。

9日目に大きく温度が変化しているのは温度変化に対する応答を見る為に換気を行った為。

下段にある赤色の横線は、短期的な様子(こちら)、特に読み出しノイズを見る為にプロットした箇所(昼間で、温度が安定している)。

下段にある緑色の横線は、温度相関(こちら)プロットした箇所。

読み出し回路新旧の違い

基準のカウント:

新読み出し回路1:86881.80

新読み出し回路2:87570.40

旧読み出し回路:88195.41

センサヘッド固定治具の長さ

基準のカウント:

ガラス繊維断熱板、厚さ5mm、長さ80mm:94351.51

エポキシガラス、厚さ5mm、長さ80mm:88852.10

ガラス繊維断熱板、厚さ5mm、長さ50mm:87570.40

センサヘッド固定治具の厚さ兼長さ

基準のカウント:

ガラス繊維断熱板、厚さ10mm、長さ80mm:87469.00

エポキシガラス、厚さ10mm、長さ80mm:90996.41

ガラス繊維断熱板、厚さ5mm、長さ50mm:86881.80

センサヘッド固定治具の厚さ

基準のカウント:

ガラス繊維断熱板、厚さ10mm、長さ80mm:87469.00

エポキシガラス、厚さ10mm、長さ80mm:90996.41

ガラス繊維断熱板、厚さ5mm、長さ80mm:94351.51

エポキシガラス、厚さ5mm、長さ80mm:88852.10

短期的な様子

温度が安定していた6時間の分のデータ(こちら参照)をプロット。

読み出し値の大体の幅がノイズとみる。

上段にそれぞれのセンサのカウント値の比、下段に温度変化をのせている。

縦軸の点線は1時間ごとにひいている。

読みだしているカウント値が大体90000くらいなので、この辺りで分解能が5[nm/count]程度とすると、±50nmの読み出し幅(ノイズに相当)〜±0.01%に相当。上段の表示はこれの5倍(±0.05%)を表示。

以下の図から、新しい読み出し回路のものはこれを満たしている模様(ガラス繊維断熱板、厚さ10mm、長さ80mmのものを除く)。

センサヘッドの治具が長いもので10分以下の周期でカウント値が上下しているのは何故?

読み出し回路新旧の違い

基準のカウント:

新読み出し回路1:86854.60

新読み出し回路2:87543.50

旧読み出し回路:88004.90

センサヘッド固定治具の長さ

基準のカウント:

ガラス繊維断熱板、厚さ5mm、長さ80mm:94384.70

エポキシガラス、厚さ5mm、長さ80mm:89118.29

ガラス繊維断熱板、厚さ5mm、長さ50mm:87543.50

センサヘッド固定治具の厚さ兼長さ

基準のカウント:

ガラス繊維断熱板、厚さ10mm、長さ80mm:87443.20

エポキシガラス、厚さ10mm、長さ80mm:90887.20

ガラス繊維断熱板、厚さ5mm、長さ50mm:86854.60

センサヘッド固定治具の厚さ

基準のカウント:

ガラス繊維断熱板、厚さ10mm、長さ80mm:87443.20

エポキシガラス、厚さ10mm、長さ80mm:90887.20

ガラス繊維断熱板、厚さ5mm、長さ80mm:94384.70

エポキシガラス、厚さ5mm、長さ80mm:89118.29

温度相関

換気をした最終2日間のデータ(こちら参照)をプロット。

取りあえず温度に対する応答をプロット。

上段にそれぞれのセンサのカウント値の比、下段に温度変化をのせている。

縦軸の点線は2時間ごとにひいている。

加えて温度-カウント値もプロット。

こちらは、前半24時間をまる(○)で、後半24時間をドット(・)でプロットした。

温度変化に対してカウント値の変化が先行して見えるのは水蒸気量などの変化もある為だろう。

温度変化に対するカウント値の変化の大きさは、治具が長くて厚いと材質による差は少ないが、短い治具よりも変化が大きい。

エポキシガラス、長くて薄い治具だけ応答の方向が逆になっている。

ヒステリシスが見えるのはヘッドの個性と治具の物理変化によるものの可能性がある。(短い治具でヒステリシスの方向が違うのはヘッドの個性か。)

読み出し回路新旧の違い

基準のカウント:

新読み出し回路1:86854.60

新読み出し回路2:87543.50

旧読み出し回路:88004.90

新読み出し回路1

新読み出し回路2

旧読み出し回路

センサヘッド固定治具の長さ

基準のカウント:

ガラス繊維断熱板、厚さ5mm、長さ80mm:94384.70

エポキシガラス、厚さ5mm、長さ80mm:89118.29

ガラス繊維断熱板、厚さ5mm、長さ50mm:87543.50

ガラス繊維断熱板、厚さ5mm、長さ80mm

エポキシガラス、厚さ5mm、長さ80mm

ガラス繊維断熱板、厚さ5mm、長さ50mm

センサヘッド固定治具の厚さ兼長さ

基準のカウント:

ガラス繊維断熱板、厚さ10mm、長さ80mm:87443.20

エポキシガラス、厚さ10mm、長さ80mm:90887.20

ガラス繊維断熱板、厚さ5mm、長さ50mm:86854.60

ガラス繊維断熱板、厚さ10mm、長さ80mm

エポキシガラス、厚さ10mm、長さ80mm

ガラス繊維断熱板、厚さ5mm、長さ50mm

センサヘッド固定治具の厚さ

基準のカウント:

ガラス繊維断熱板、厚さ10mm、長さ80mm:87443.20

エポキシガラス、厚さ10mm、長さ80mm:90887.20

ガラス繊維断熱板、厚さ5mm、長さ80mm:94384.70

エポキシガラス、厚さ5mm、長さ80mm:89118.29

ガラス繊維断熱板、厚さ10mm、長さ80mm

エポキシガラス、厚さ10mm、長さ80mm

ガラス繊維断熱板、厚さ5mm、長さ80mm

エポキシガラス、厚さ5mm、長さ80mm

読み出しノイズの原因

センサの読み出しノイズがヘッドごとに違うのは、ヘッドの個性か別の原因かを調査しました。

まずは、センサの個性かどうかを見る為にセンサヘッド〜読み出しチャンネルまでを交換しました。

交換の対象は、旧読み出し回路と新読み出し回路1、及びガラス繊維断熱板、厚さ10mm、長さ80mmと、厚さ5mm、長さ80mmです。

交換して3日間読み出しを行いました。

上段にそれぞれのセンサのカウント値の比(1.5日後のデータ値を基準)、下段に温度変化をのせています。

縦軸の点線は12時間ごと。

1日目に大きく温度が変化しているのは暖房を付けた為。

センサヘッド〜読み出しチャンネルを交換しても読み出しの個性に変化は見られませんでした。

つまりノイズも温度に対する応答もヘッドそのものではなく別の要因(電気ノイズや機械的な由来…治具の取り付け等)によるものと考えられます。

読み出し回路新旧の違い

基準のカウント:

新読み出し回路1

新読み出し回路2

旧読み出し回路

センサヘッド固定治具の厚さ

基準のカウント:

ガラス繊維断熱板、厚さ10mm、長さ80mm

エポキシガラス、厚さ10mm、長さ80mm

ガラス繊維断熱板、厚さ5mm、長さ80mm

エポキシガラス、厚さ5mm、長さ80mm

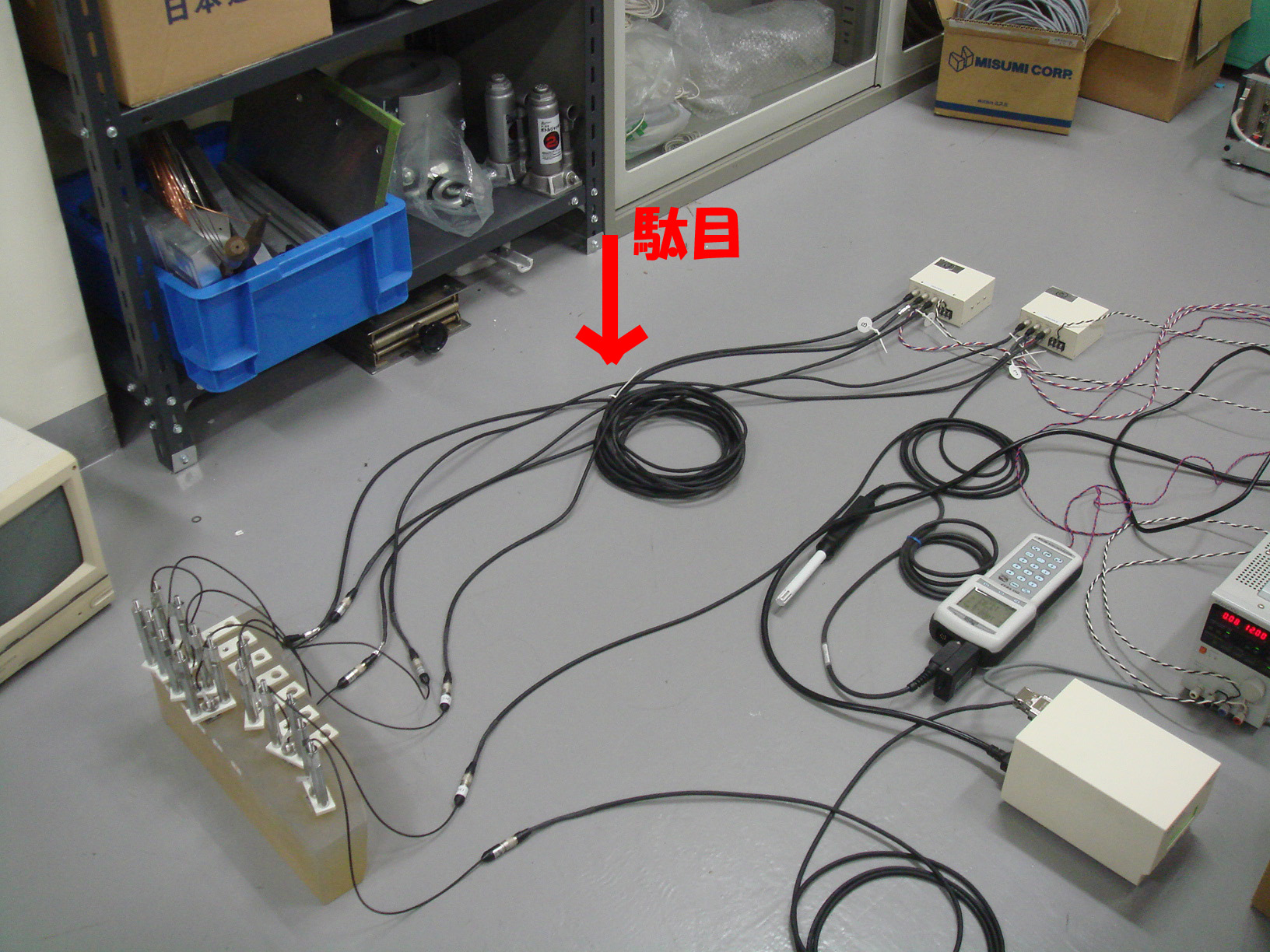

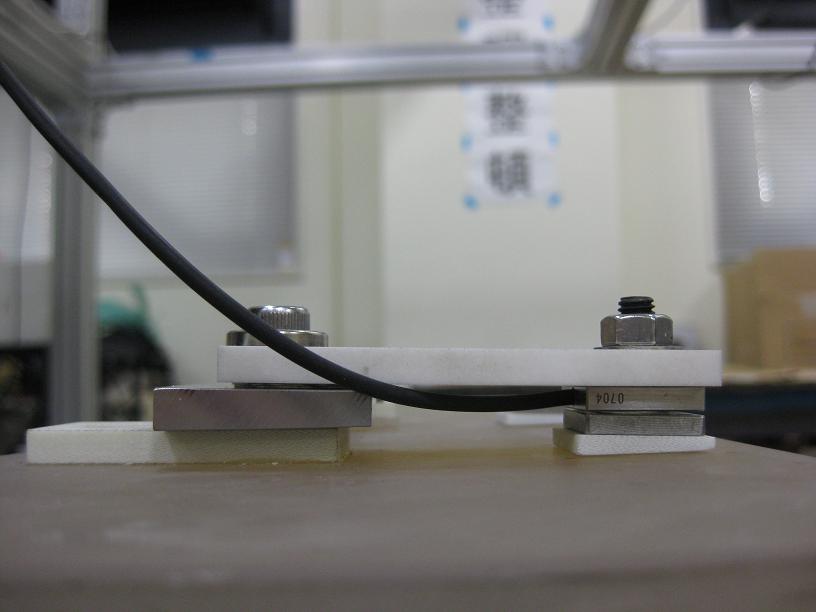

この内、ノイズについては、読み出しケーブルや電源ケーブルがごちゃごちゃ付けられていたのが原因で、きちんと整頓してみるとノイズは格段に減りました。

読み出しケーブルを重ねてもノイズが入ってしまうようです。

つまり、例えば下の2つの図で、左の場合にはノイズが入ってきませんが、右の場合には干渉しあってノイズが大きくなるようです。

センサ自体の温度相関

プラスチックシート(クリアファイルを切ったもの)を対向板とセンサヘッドの間にはさみ、距離を固定して2日間読み出しを行い、センサそのものの温度相関を見ました。

左の写真は実験の様子です。左からそれぞれ、

左の写真は実験の様子です。左からそれぞれ、

1.新読み出し回路1−1:赤色でプロット

2.新読み出し回路1−2:緑色でプロット

3.新読み出し回路1−3:青色でプロット

4.新読み出し回路2−1:マゼンタ色でプロット

5.新読み出し回路2−2:シアン色でプロット

6.新読み出し回路2−3:橙色でプロット

7.旧読み出し回路:紫色でプロット

になっています。

上段にそれぞれのセンサのカウント値の比、下段に温度変化をのせています。

縦軸の点線は6時間ごとにひいています。

どのセンサも温度に対して負の相関をもっています。

つまり、先の実験に見られた、1つのセンサだけ温度に対する相関が逆なのは、センサの個性ではなく治具の問題(取り付け方か)であることが分かりました。

また、ケーブルも整頓しておいたので、どれもノイズレベルは同じ程度の様です(〜80000カウントで<±0.005%なので<50nm以下のノイズ)。

プラスチック1枚、旧読出し回路

基準のカウント:

旧読み出し回路:82015.80

プラスチック1枚、新読み出し回路1

基準のカウント:

新読み出し回路1−1:82385.00

新読み出し回路1−2:82344.90

新読み出し回路1−3:81807.10

プラスチック1枚、新読み出し回路2

基準のカウント:

新読み出し回路2−1:81862.59

新読み出し回路2−2:81287.30

新読み出し回路2−3:81181.10

プラスチック2枚、旧読出し回路

基準のカウント:

旧読み出し回路:68747.60

プラスチック2枚、新読み出し回路1

基準のカウント:

新読み出し回路1−1:68516.10

新読み出し回路1−2:68223.20

新読み出し回路1−3:68355.20

プラスチック2枚、新読み出し回路2

基準のカウント:

新読み出し回路2−1:68498.00

新読み出し回路2−2:68356.00

新読み出し回路2−3:68276.70

カウントの温度補正

温度補正をします。温度x、カウント値の比yに対して1次式:

y = a * x + b

でフィットをして補正をかけます。

フィットの結果、それぞれの傾きaは以下のようになりました。

| 旧 | 新1−1 | 新1−2 | 新1−3 | 新2−1 | 新2−2 | 新2−3 |

|---|

| プラスチック1枚 | -0.000216 | -0.000200 | -0.000210 | -0.000205 | -0.000175 | -0.000244 | -0.000215 |

| プラスチック2枚 | -0.000200 | -0.000195 | -0.000194 | -0.000155 | -0.000183 | -0.000183 | -0.000183 |

| 2つを合算 | -0.000203 | -0.000190 | -0.000184 | --- | --- | -0.000195 | -0.000167 |

2つ合わせたときには、カウントの比は12℃の値を基準にしています。

また、センサヘッド3番と4番(新1−3と新2−1)はプラスチック2枚のときのノイズが酷い為、2つを合わせたときの温度補正の係数は求めていません。

傾きはプラスチック1枚(カウント値〜82000)、2枚(カウント値〜68000)で似た様な値を示しました。

補正前後のカウント値のプロットは以下のようになりました。

上段にそれぞれのセンサのカウント値の比、下段に温度変化をのせている。

縦軸の点線は6時間ごとにひいている。

カウント値の異なるデータを合わせて補正係数を求めても、1晩の間にカウント値の変化が<±0.01の範囲に収まるまで補正ができる様です。

プラスチック1枚、旧読出し回路

旧読み出し回路:補正前

旧読み出し回路:補正後(自身のみ)

旧読み出し回路:補正後(プラ2枚と合算)

プラスチック1枚、新読み出し回路1

新読み出し回路1−1:補正前

新読み出し回路1−2:補正前

新読み出し回路1−3:補正前

新読み出し回路1−1:補正後(自身のみ)

新読み出し回路1−2:補正後(自身のみ)

新読み出し回路1−3:補正後(自身のみ)

新読み出し回路1−1:補正後(プラ2枚と合算)

新読み出し回路1−2:補正後(プラ2枚と合算)

プラスチック1枚、新読み出し回路2

新読み出し回路2−1:補正前

新読み出し回路2−2:補正前

新読み出し回路2−3:補正前

新読み出し回路2−1:補正後(自身のみ)

新読み出し回路2−2:補正後(自身のみ)

新読み出し回路2−3:補正後(自身のみ)

新読み出し回路2−2:補正後(プラ1枚と合算)

新読み出し回路2−3:補正後(プラ1枚と合算)

プラスチック2枚、旧読出し回路

旧読み出し回路:補正前

旧読み出し回路:補正後(自身のみ)

旧読み出し回路:補正後(プラ2枚と合算)

プラスチック2枚、新読み出し回路1

新読み出し回路1−1:補正前

新読み出し回路1−2:補正前

新読み出し回路1−3:補正前

新読み出し回路1−1:補正後(自身のみ)

新読み出し回路1−2:補正後(自身のみ)

新読み出し回路1−3:補正後(自身のみ)

新読み出し回路1−1:補正後(プラ2枚と合算)

新読み出し回路1−2:補正後(プラ2枚と合算)

プラスチック2枚、新読み出し回路2

新読み出し回路2−1:補正前

新読み出し回路2−2:補正前

新読み出し回路2−3:補正前

新読み出し回路2−1:補正後(自身のみ)

新読み出し回路2−2:補正後(自身のみ)

新読み出し回路2−3:補正後(自身のみ)

新読み出し回路2−2:補正後(プラ1枚と合算)

新読み出し回路2−3:補正後(プラ1枚と合算)

カウントの温度補正2

カウントの温度補正を治具付の試験にも適用します。

試験は3回行いましたが、

- 温度の上昇時と下降時で1度あたりのカウント比の変化量の絶対値が異なる

(同じ温度のときに同じ値に戻らない)

- 1度あたりのカウント比の変化量は治具に依らずばらばら

(素材、長さ、厚さで傾向があるというようりは固定方法の影響が大きい)

ということがわかります。

また、素材エポキシガラス、厚さ5mm、長さ80mmだけ、温度変化に対して正の方向に相関を示していた件ですが、これは治具の表裏を変えても向きが変わりませんでした(こちらの図とこちらの図を比較)ことから、治具がもともと反っている訳ではなく、固定方法(ねじの締め具合?)によるのではないかと考えられます。

(但し、2011.01.17〜の試験では素材ガラス繊維断熱板、厚さ5mm、長さ80mmも温度に対して正の相関になっています。)

治具を片持ち梁と仮定すると、自重による垂れは次の式であらわされます。

自重による垂れδ= WL4/8EI

(W:重さ)、L:治具の長さ、E:ヤング率、I:断面2次モーメント)

更に治具の断面が長方形で一様(加工穴を無視)と仮定すると、断面2次モーメントは

I = bh3/12

で表わされます。温度変化に対して熱膨張率はL,b,hに同じだけかかるので、治具そのものの自重によるたわみの量は温度に依らず一定の筈です。

(厚さに反比例、素材の比重に比例、長さの4乗に比例)

つまり治具付試験でセンサの個性以上に変化している原因は固定方法に問題があるということが言えます。

因みに、厚さ5mm、長さ80mmのときにガラス繊維断熱板ではδ〜50nm、エポキシではδ〜15nmになります。

以下、それぞれの温度補正後のデータを載せています。

2010.12.27から9日間試験

※センサヘッドがシャッフルされたので、係数が違うものを用いているかもしれない。

読み出し回路新旧の違い

新読み出し回路1:補正前

新読み出し回路2:補正前

旧読み出し回路:補正前

新読み出し回路1:補正後

新読み出し回路2:補正後

旧読み出し回路:補正後

センサヘッド固定治具の長さ

素材ガラス繊維断熱板、厚さ5mm、長さ80mm:補正前

素材エポキシガラス、厚さ5mm、長さ80mm:補正前

素材ガラス繊維断熱板、厚さ5mm、長さ50mm:補正前

素材ガラス繊維断熱板、厚さ5mm、長さ80mm:補正後

素材エポキシガラス、厚さ5mm、長さ80mm:補正後

素材ガラス繊維断熱板、厚さ5mm、長さ50mm:補正後

センサヘッド固定治具の長さ・厚さ

素材ガラス繊維断熱板、厚さ10mm、長さ80mm:補正前

素材エポキシガラス、厚さ10mm、長さ80mm:補正前

素材ガラス繊維断熱板、厚さ5mm、長さ50mm:補正前

素材ガラス繊維断熱板、厚さ10mm、長さ80mm:補正後

素材エポキシガラス、厚さ10mm、長さ80mm:補正後

素材ガラス繊維断熱板、厚さ5mm、長さ50mm:補正後

2010.01.17から2日間試験

読み出し回路新旧の違い

新読み出し回路:補正前

新読み出し回路:補正前

旧読み出し回路:補正前

新読み出し回路:補正後

新読み出し回路:補正後

旧読み出し回路:補正後

センサヘッド固定治具の長さ

素材ガラス繊維断熱板、厚さ5mm、長さ80mm:補正前

素材エポキシガラス、厚さ5mm、長さ80mm:補正前

素材ガラス繊維断熱板、厚さ5mm、長さ50mm:補正前

素材ガラス繊維断熱板、厚さ5mm、長さ80mm:補正後

素材エポキシガラス、厚さ5mm、長さ80mm:補正後

素材ガラス繊維断熱板、厚さ5mm、長さ50mm:補正後

センサヘッド固定治具の長さ・厚さ

素材ガラス繊維断熱板、厚さ10mm、長さ80mm:補正前

素材エポキシガラス、厚さ10mm、長さ80mm:補正前

素材ガラス繊維断熱板、厚さ5mm、長さ50mm:補正前

素材ガラス繊維断熱板、厚さ10mm、長さ80mm:補正後

素材エポキシガラス、厚さ10mm、長さ80mm:補正後

素材ガラス繊維断熱板、厚さ5mm、長さ50mm:補正後

2010.01.19から1日間試験

読み出し回路新旧の違い

新読み出し回路1:補正前

新読み出し回路2:補正前

旧読み出し回路:補正前

新読み出し回路1:補正後

新読み出し回路2:補正後

旧読み出し回路:補正後

センサヘッド固定治具の長さ

素材ガラス繊維断熱板、厚さ5mm、長さ80mm:補正前

素材エポキシガラス、厚さ5mm、長さ80mm:補正前

素材ガラス繊維断熱板、厚さ5mm、長さ50mm:補正前

素材ガラス繊維断熱板、厚さ5mm、長さ80mm:補正後

素材エポキシガラス、厚さ5mm、長さ80mm:補正後

素材ガラス繊維断熱板、厚さ5mm、長さ50mm:補正後

センサヘッド固定治具の長さ・厚さ

素材ガラス繊維断熱板、厚さ10mm、長さ80mm:補正前

素材エポキシガラス、厚さ10mm、長さ80mm:補正前

素材ガラス繊維断熱板、厚さ5mm、長さ50mm:補正前

素材ガラス繊維断熱板、厚さ10mm、長さ80mm:補正後

素材エポキシガラス、厚さ10mm、長さ80mm:補正後

素材ガラス繊維断熱板、厚さ5mm、長さ50mm:補正後

姿勢変化に対する緩和

センサ-治具の姿勢を変えて、カウント値の緩和時間を調べます。

温度補正後のデータを見ると、(調べている時間内で温度変化は1℃程度以下)

- 緩和するのに短い治具でも数100秒以上かかる

- 長い治具は1000秒以上かかっている。

- 治具の厚い方が緩和時間は短いという訳ではなさそう

ということがわかります。

以下、それぞれの温度補正後のデータを載せています。

逆さ=>横倒しの試験では旧読み出し回路と素材ガラス繊維断熱板、厚さ10mm、長さ80mmの変化が以上に大きくなっています(姿勢を変えたからというよりはねじが緩んだか対向板に対する向きが変わったか何か?)。

#横倒し=>逆さ:8500[s]辺りで動かした

読み出し回路新旧の違い

新読み出し回路1

新読み出し回路2

旧読み出し回路

センサヘッド固定治具の長さ

素材ガラス繊維断熱板、厚さ5mm、長さ80mm

素材エポキシガラス、厚さ5mm、長さ80mm

素材ガラス繊維断熱板、厚さ5mm、長さ50mm

センサヘッド固定治具の長さ・厚さ

素材ガラス繊維断熱板、厚さ10mm、長さ80mm

素材エポキシガラス、厚さ10mm、長さ80mm

素材ガラス繊維断熱板、厚さ5mm、長さ50mm

#逆さ=>横倒し:0[s]辺りで動かした

読み出し回路新旧の違い

新読み出し回路1

新読み出し回路2

旧読み出し回路

センサヘッド固定治具の長さ

素材ガラス繊維断熱板、厚さ5mm、長さ80mm

素材エポキシガラス、厚さ5mm、長さ80mm

素材ガラス繊維断熱板、厚さ5mm、長さ50mm

センサヘッド固定治具の長さ・厚さ

素材ガラス繊維断熱板、厚さ10mm、長さ80mm

素材エポキシガラス、厚さ10mm、長さ80mm

素材ガラス繊維断熱板、厚さ5mm、長さ50mm

姿勢変化に対する緩和2

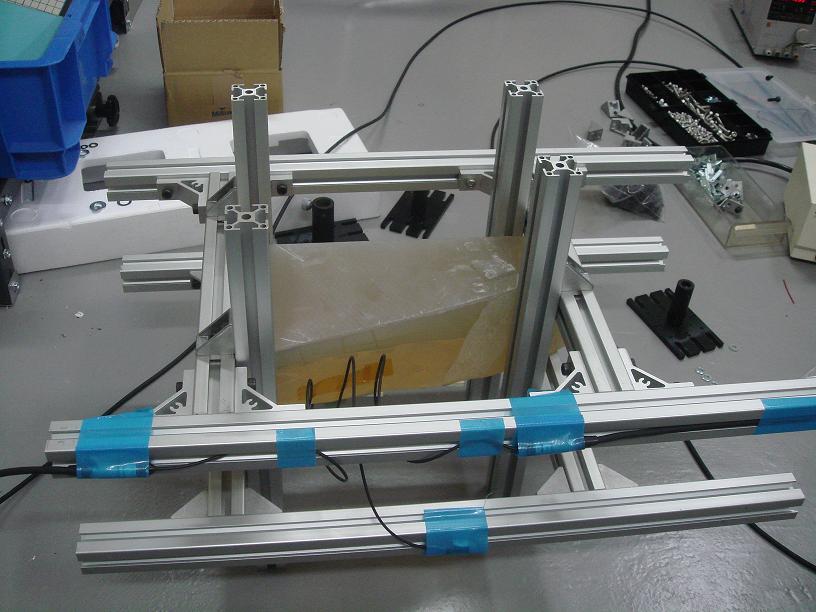

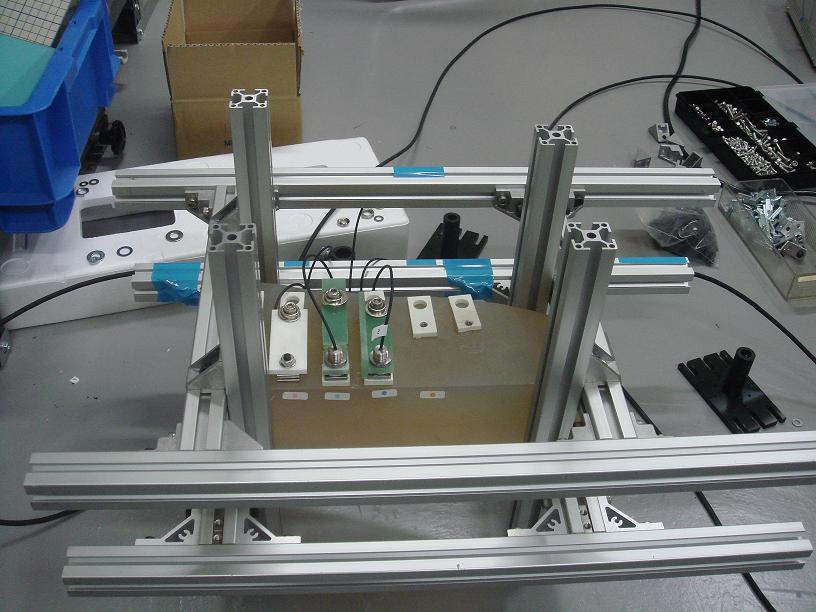

エポキシガラスの腕を20mmの厚みにしたものと、T字に補強したもので緩和時間を比較しました(写真手前が20mm厚腕、奥がT字補強腕)。

エポキシガラスの腕を20mmの厚みにしたものと、T字に補強したもので緩和時間を比較しました(写真手前が20mm厚腕、奥がT字補強腕)。

20mm厚腕のセンサは平センサと円柱センサの両方で緩和の様子をモニターしました。

円柱センサのときの方が安定はしていますが、T字補強の方が緩和時間(〜100秒)は短いようです。20mm厚センサの緩和時間は500秒程度のようです。

20mm厚エポキシ:平センサ

素材エポキシガラス、厚さ20mm、長さ80mm

素材エポキシガラス、T字補強、長さ80mm

20mm厚エポキシ:円筒センサ

素材エポキシガラス、厚さ20mm、長さ80mm

素材エポキシガラス、T字補強、長さ80mm

更に、T字補強のエポキシ腕とセラミック製の腕で緩和時間を比較しました。

更に、T字補強のエポキシ腕とセラミック製の腕で緩和時間を比較しました。

左の写真で白いのがセラミック製の腕です。

緩和時間はセラミックの方が短いようです。

結果

セラミック

素材エポキシガラス、T字補強、長さ80mm

再現性を良くする為にアルミフレームでクリアセラム材を囲み、姿勢変化を何回か連続させて行いました。

下の写真はセンサヘッドの天地を入換える変化をさせた時のものです。

2時間読み出し中に3回ほど、30分毎に姿勢変化をさせました。

セラミックの方が緩和時間は1分程度、エポキシガラスの緩和時間は100秒〜200秒以内のようです。

以下の結果は全てそれぞれ同じ値を基準にしたカウント比で表示しています。

気温変化を考慮すると、アルミフレームに囲んだお陰で再現性はありそうです。

1回目

セラミック

素材エポキシガラス、T字補強、長さ80mm

2回目

セラミック

素材エポキシガラス、T字補強、長さ80mm

3回目

セラミック

素材エポキシガラス、T字補強、長さ80mm

続いて、下の写真のようにセンサヘッドの向きを90度交互に入替えて試験させました。

同じく、2時間読み出し中に3回ほど、30分毎に姿勢変化をさせました。

T字補強は緩和時間まちまちですが、セラミックの方が再現性もよく、緩和時間も短いようです。

時間の長さは天地を入換えたときと同じくらいで1分程度以下です。

また、姿勢変化をさせた時のカウント値の変化は天地を変える時よりも小さいようです(基準カウントは同じ程度)。

以下の結果は全てそれぞれ同じ値を基準にしたカウント比で表示しています。

1回目

セラミック

素材エポキシガラス、T字補強、長さ80mm

2回目

セラミック

素材エポキシガラス、T字補強、長さ80mm

3回目

セラミック

素材エポキシガラス、T字補強、長さ80mm

セラミック治具の温度特性

セラミック治具の温度特性を調べました。

傾き調整治具なしの状態

まずは、固定位置(プラスチックシート1枚分)に対する温度特性を調べました。

左の写真で手前側がセンサ1、奥側がセンサ2です。

ただし、写真は治具つき試験のものです。

温度x、カウント値の比yに対して1次式:

y = a * x + b

でフィットをした結果、それぞれの傾きa、切片bは以下のようになりました。

| センサ1 | センサ2 |

|---|

| a | -0.000125 | -0.000140 |

| b | 1.002465 | 1.002757 |

基準は20度の時のカウント値です。

2つのセンサでは傾きが3割位違うようです。

また、温度-カウント比関係を見ると、ヒステリシスがあるように見えますがこれは気温とセンサ部分の温度に差があるためと考えられます。

(空気の温度変化に対してセンサの温度が変化するのにタイムラグがある)。

センサの温度を測ることができれば、1次式の補正によって±0.01%(〜50nm@9000カウント)以下のレベルで安定した位置が測定できます。

結果

下段:温度変化

中段:生カウント

センサ1

センサ2

上段:補正後のカウント

センサ1

センサ2

傾き調整治具ありの状態

次に、エッジセンサの固定機構を取付けて温度特性を調べました。

各セグメント間の背面同士は傾斜が付いているので、傾斜をつけた治具を使う必要があります。

今回は金属板を曲げた『ばね』のようなものを使って傾斜をつけています。

3日間試験を行いましたが、板の変形の時間が長く(落ち着いたと思ったら急に変化した)、温度特性をはっきりさせることはできませんでした。

以下の結果は、最後の48時間読み出しの結果です。補正は治具なしのものを使っています。

結果

下段:温度変化

中段:生カウント

センサ1

センサ2

上段:補正後のカウント

センサ1

センサ2

下段:温度変化

中段:生カウント

センサ1

センサ2

上段:補正後のカウント

センサ1

センサ2

傾き調整治具ありの状態 2

エッジセンサの固定治具を変えて温度特性を調べました。

傾斜をつけた金属板を用いることで傾きをつけます。右下の2つのセンサと、左にあるセンサでは固定方法が異なっています。

前者(下の写真左側)では、金属板を傾斜をつけた断熱板に取り付けていますが、後者(下の写真右側)では対向版を傾斜をつけた断熱板につけています。

また、センサ1とセンサ2では穴の大きさも異なっており、センサ2の方は新たに購入した穴の小さいセラミック板を使用しています。

落ち着くのを待ってから36時間読み出しを行いました。

センサ3(取付け方法が異なるもの)はまだ落ち着いていませんが、温度x、カウント値の比yに対して1次式:

y = a * x + b

でフィットをした結果、それぞれの傾きa、切片bは以下のようになりました。

| センサ1 | センサ2 | センサ3 |

|---|

| a | 0.000001 | -0.000226 | -0.000538 |

| b | 1.000138 | 1.004441 | 1.012518 |

補正の結果、センサ1、センサ2は大体0.02%(〜100nm@77000cnt)以下に落着くようです。

センサ1とセンサ2で温度特性の係数が大きく異なるのは取り付け方の個性(断熱版の傾き具合とか?)によるものを考えられます

以下の結果は、36時間読み出しの結果です。

結果

下段:温度変化

中段:生カウント

センサ1

センサ2

センサ3

上段:補正後のカウント

センサ1

センサ2

センサ3

下段:温度変化

中段:生カウント

センサ1

センサ2

センサ3

上段:補正後のカウント

センサ1

センサ2

センサ3

センサ1、2とセンサ3の間に大きく特性に差がありました。

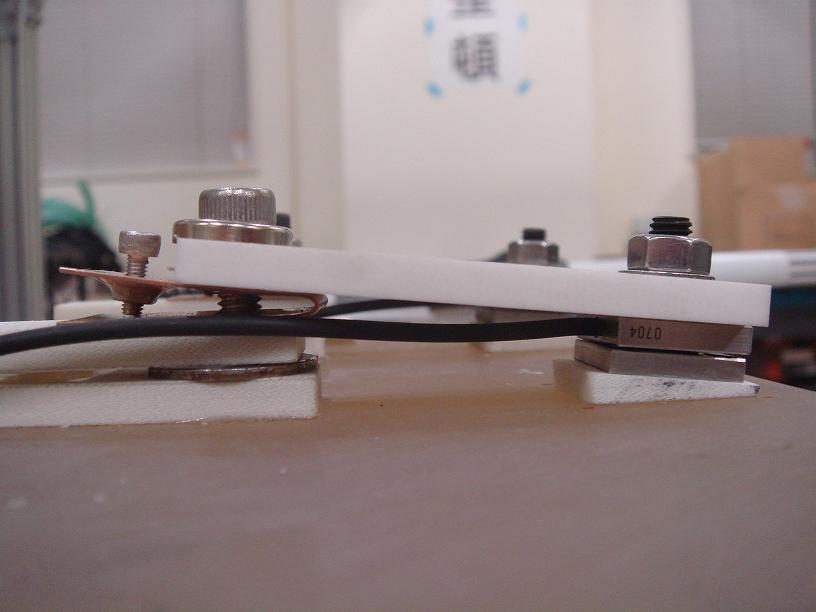

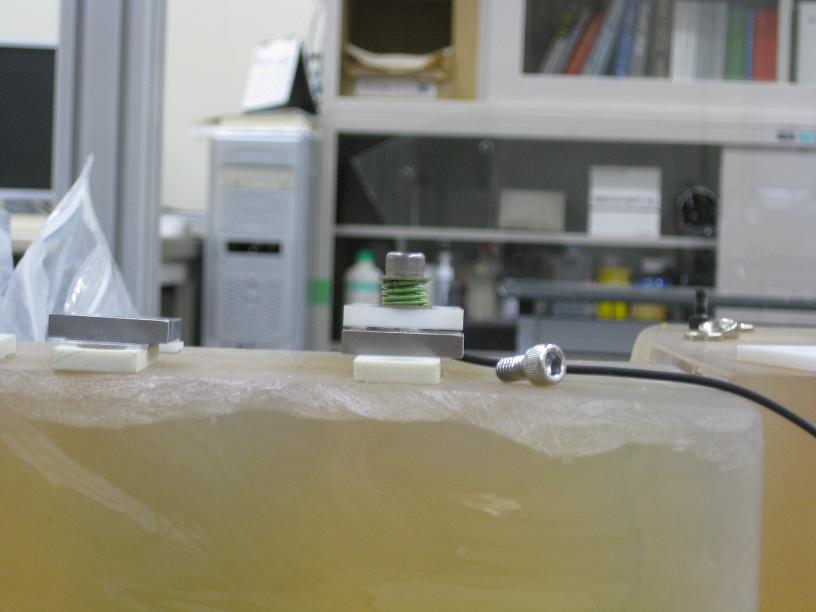

取り付け方(ねじの締め具合等)による差をなくす為、ねじにばねをつけて(以下の写真参照)測定を行いました。

温度x、カウント値の比yに対して1次式:

y = a * x + b

でフィットをした結果、それぞれの傾きa、切片bは以下のようになりました。

但し。ばね交換前は20度を基準、交換後は21度を基準にしている為、bの値の差にはこの違いも含まれています。

| センサ1 | センサ2 | センサ3 |

|---|

| a(交換前) | 0.000306 | -0.000144 | -0.000330 |

| a(交換後) | 0.000040 | -0.000163 | -0.000102 |

| b(交換前) | 0.992830 | 1.0027671 | 1.006945 |

| b(交換後) | 0.999043 | 1.004306 | 1.002055 |

ばね交換前後でセンサ1、センサ3で傾きが大きく変化しました。

センサ3で傾きが変化したのは、取付け後に落着いたからだと考えられます

センサ1については、ばねの長さ(弾性力)で特性が変化する、というよりは別な要因?

結果(ばね交換前後でスケールを揃えている)

下段:温度変化

中段:生カウント

センサ1

センサ2

センサ3

上段:補正後のカウント

センサ1

センサ2

センサ3

下段:温度変化

中段:生カウント

センサ1

センサ2

センサ3

上段:補正後のカウント

センサ1

センサ2

センサ3

センサ+固定治具をセンサ1とセンサ2で交換して温度特性を調べました。

温度x、カウント値の比yに対して1次式:

y = a * x + b

でフィットをした結果、それぞれの傾きa、切片bは以下のようになりました。

| センサ1 | センサ2 |

|---|

| a | 0.000008 | -0.000077 |

| b | 0.999877 | 1.002079 |

(基準は25度)

固定治具を交換してもセンサ1とセンサ2で症状は入換らず、ねじでもセンサ+固定治具の個性でもないとすると、原因はテーパー付金属板の下につけた断熱板の可能性が高いようです。

以下の結果は、読み出しの結果です。

結果

下段:温度変化

中段:生カウント

センサ1

センサ2

上段:補正後のカウント

センサ1

センサ2

クリアセラムにテーパー付金属板を直に取付けて温度特性を調べました(左の写真)。

48時間読み出しを行いました。

落着いた10時間後のデータについて、温度x、カウント値の比yに対して1次式:

y = a * x + b

でフィットをした結果、それぞれの傾きa、切片bは以下のようになりました。

| センサ1 | センサ2 |

|---|

| a | 0.000209 | 0.000215 |

| b | 0.995426 | 0.995229 |

(基準は22度)

センサ1とセンサ2でほぼ同じ挙動を示し、双方の特性に差を与えていたのは、断熱版の違いということが分かりました。

また、補正の結果、センサ1、センサ2は大体0.02%(〜100nm@85000cnt--90000cnt)以下に落着くようです。

以下の結果は、48時間読み出しの結果です。

結果

下段:温度変化

中段:生カウント

センサ1

センサ2

上段:補正後のカウント

センサ1

センサ2

下段:温度変化

中段:生カウント

センサ1

センサ2

上段:補正後のカウント

センサ1

センサ2

冷蔵庫で冷やした後に測定

エッジセンサを固定治具+クリアセラムの塊ごと冷蔵庫で1日冷やし、特性に変化が無いか調べました

冷蔵庫で冷やした後でも温度特性に大きな違いはないようです。

(下の図で、最初に室温に対して大きくカウント値が変化しているのはセンサの温度が室温に緩和している為と考えられる。)

結果

下段:温度変化

上段:生カウント

センサ3

back to index

back to Home Page