| 引きずり3点法での形状計測 |

|---|

岩室 史英 (京大宇物)

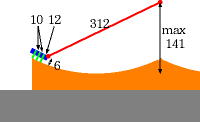

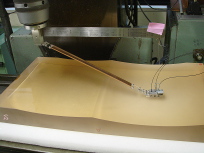

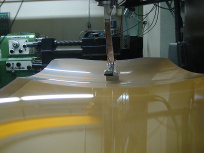

●Mirror #1 形状測定結果(引きずり3点) その1引きずり3点法で2面を(境界は手で持ち上げて超えさせて)連続計測した。5回の計測を1セットとし、1セット目(下左グラフ)の終了後ファイバーがミラーエッジに触れないようにして2セット目(下中グラフ)を取得した。プローブユニットを引きずるアームをかなり長くしたため、アームの重量でプローブユニットが下り坂で前のめりになって安定しない感じだったので、3セット目で後ろ側にカウンターウェイトを付けたところ(下右グラフ)まずまず安定した。センサの読み出し周期は40msec、フライス盤の移動速度は 315mm/min 表示だが、実測するとそれより 1.1 倍速かった(50Hz/60Hz の平均値表示だと思われる)。

±(ΔGap-Model)/10.016 が10.016mm 移動での傾き変化に相当するので、(ΔGap-Model) x 2 / 10.016^2 x ΔY が Y に沿った傾き増分となる。これにより dZ/dY を求め、再度 ΔY をかけて積算したものがモデルとの形状差となる。5回の各測定値でも5サンプル幅での3σクリッピング3回を行い、スパイク的数値を削ってから積分を行った。 計算の結果、2面の曲率を設計値に同時に合わせられない事が判明。この傾向は個々の測定結果でも同じで、アームのたわみや最下点位置の計測ミス、スキャンパスの横ずれなどでは説明できない大きさであることも判明した...

●Mirror #1 形状測定結果(引きずり3点) その2考えられる1つの可能性として、計測中の腕のたわみの変化が影響している可能性がある。腕のたわみを減らすため、腕の両端を直角に折り曲げてチャンネル状にし、同じ方法で数日後に再計測した。5回の計測の後半2回は1番プローブ(最後尾)のプローブ位置が1.97μm ずれてしまっている(初期位置に置き直す際に "尻もち" をついてしまったのか?)。仕方がないので、前半3回との違いが出ないように offset をかけて解析する。また、たわみが無くなったことが原因なのか、スタート位置を揃えているにもかかわらず、ヘソ位置が 2mm 弱程度ずれている。

●Mirror #1 形状測定結果(引きずり3点) その3上記測定の直後に、ミラーの向きを逆にして研磨面側からスキャンを行い、変化があるか調べた。 研磨面からのスタートの方が動き出しが安定していて、ヘソ部分での乱れも少ない。

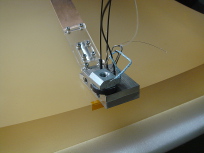

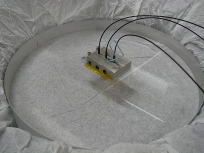

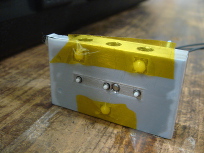

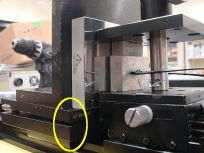

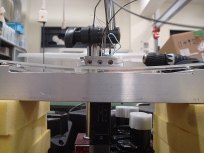

●引きずり3点プローブユニットの特性調査引きずり3点法のプローブユニットの特性を調べるため、平面原器を用いてプローブ間隔比と非線形性を調べた。まず、ユニットの3つの足の2つに1:2の比率でカプトンテープを張り、ユニットに傾斜をつけてカウントの変化を調べた。その後、3つの足に均等にテープを張り、オフセットを与えた。

プローブユニットに傾斜を与えた時の結果。平面原器上で約500回サンプルごとに場所を変えて5ヵ所で計測した。赤がテープなし、緑と青が逆傾斜ペア、水と桃がその2倍の逆傾斜ペアとなっている。左から3つのプローブの生データ、中央と両側の平均との差、両側の差の半分、の順となっている。

次に、3つの足に均等にカプトンテープを貼った結果を示す。赤がテープなし、緑,青,水,桃 の順で1枚ずつテープが増える。左から3つのプローブの生データ、中央と両側の平均との差、両側の差の半分、の順となっている。下中グラフの 赤 の値が上の測定時と異なっているのは時間的な安定性の限界か、テープを貼るために横に倒した際にプローブが動いたのか、これも気になる。

0.463% だけ中央プローブが進行方向の後ろ側に寄っているので、上右グラフの赤の平均値からの差の 0.463% を上中グラフから差し引いた結果が下左グラフ。これが非線形成分のようにも思われるが、この残差も上右グラフと似たような感じになっている。中央プローブの位置ずれを 0.7% にまで増やすとこのずれが無くなる(右下グラフ)ので、どこまでが非線形成分なのかがいまいちはっきりしない。しかし、0.7% は 70μm にもなるので、これほど大きくずれている事も考えにくい... 非線形性は引きずり3点での形状計測にかなりの影響を与えるが、この程度の中央プローブのずれは形状計測にはほとんど影響を与えないことは確認できている。

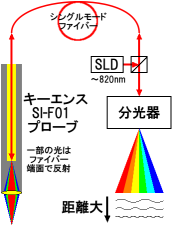

●引きずり3点プローブユニットのキャリブレーションここで、プローブとして使っているセンサ(キーエンス SI-F01)の予想される動作原理を紹介する(標準モードの測定方法は私の予想によるもの)。

3本あるプローブの2本を干渉計モード1本を標準モードにした状態で対向面を遠ざけていくと、干渉計モードのデータを用いて標準モードのキャリブレーションができる事に気がついた。早速、自動ステージを使って確認してみる。

まずは3本とも標準モードにして、できる限り同じ値になるようにしてから、測定限界まで対向面を近づける。その後2本を干渉計モードにする。この状態で自動ステージを 1mm 往復移動させたデータを3回取得する。これを3つのプローブそれぞれに対し行なう。

対向面の傾きが非線形性に影響を与えるかどうか確認するため、対向面を2°強傾けて同様な計測を行なう(バイコニック#1 計測時の対向面の最大傾斜は1°弱程度)。

傾けると非線形成分が顕著に減った。表面の反射率とかが影響しそうだが、とりあえず、角度との関係をもう少し調べてみる。

1日経過後、同じ状態のままファイバーの経路(置き位置)だけ少し変えて計測。大体の傾向は同じだが、ファイバーの配置や温度状況などが変わるだけでも非線形性には若干の影響が出るようだ。

ここからは、頑張って対向面の傾斜に対する依存性を調べてみたが、どうやらプローブの特性は軸対象に現れるのではなく、何らかの偏りがあるようで、その方向には特に悪い非線形性が出る。また、非線形性の悪さは干渉計モードでの振る舞いにも影響しており、+1.05°よりも+側に対向板を傾けると、3番プローブの干渉計モードが不安定になり計測できない。分光器に入る光量が減るのではないかと思われる。この結果を見ると、少なくとも対向面が研磨面の場合は安定しない感じだが、非研磨面であれば、角度依存性の効果が均されて安定する可能性はある。しかし、研磨後の形状が知りたいので、非研磨面での計測は考えないことにすると、結局は干渉計モードでしか計測してはいけない、という事のようだ。 対向面 -2.10°

対向面 -1.75°

対向面 -1.40°

対向面 -1.05°

対向面 -0.70°

対向面 -0.35°

対向面 0.00°

対向面 +0.35°

対向面 +0.70°(多分、一番初めの計測はこの辺りの角度)

対向面 +1.05°

これ以降、3番の干渉計モードが安定せず計測不能。もっと角度をつけると1番も不安定になる。 最後に、曲率可変のステージを作っての較正を試みたが、シグマ光機のコントローラの最小速度とアクリル板の反射率では、動作時に干渉計モードが維持できないことが判明し、断念。

|