ホルダ製作

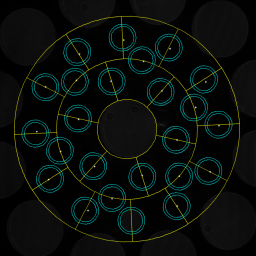

実際にホルダを製作し、24個のレンズをはめてみた。

実際に作業してわかったことは、

- 作業前に有機溶剤につけてホルダ表面の油を完全に取るべきだった。固定リング挿入時にリングが回転してレンズ表面に触れ、レンズ表面が汚れるという事が頻発した。

- 装着後のレンズ表面のクリーニングは不可能。色々試したが、ブロアでの吹き飛ばしと、針先での繊維くずの処理以外の事は、全て事態を悪化させた。レンズを外して表面を拭き、再度装着の繰り返しが無難。

- 内周から作業を始めて外側に進む内に装着スキルが上がり、最終的には1個3分程度ではめられるようになったが、最後の1つ前のレンズの再装着作業中に、ピンセットでレンズ端を挟む際に力を入れすぎ、ピンセット先端のギザギザに円筒状の側面がカチッと噛み合う際の衝撃でレンズ表面が欠けてしまった。余分は製作しなかったので、3個だけ追加でレンズを発注した。

以下、完成後のレンズホルダの確認試験の様子。

ホルダ表面の黒い汚れは、レンズをはめていく際に油性ペンで付けた印の跡。

初めの写真の右端と最後の写真の左端の穴にはレンズが入っていない(表面が欠けたため入れなかった)。

黒い筒の中には焦点距離500mmのレンズが入っていて、平行光にしている。

取得された画像は以下の通り(画像クリックで CMOS 全体画像になります)

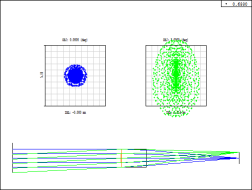

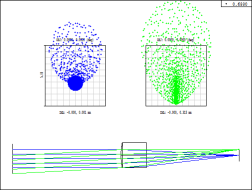

左)フォーカス合わせ 右)合焦後の明るさ変化

フォーカス合わせ中の全体画像でわかるが、非点収差の大きいものと、レンズ端にゴミがあるもの(PCS の機能には問題ない)がそれぞれ2つずつある。これだけの非点収差は、レンズの軸ズレや傾きでは説明できない(Zemax での計算は以下)ので、周辺部を削る加工の際にレンズが変形したものと考えられるが、その他は大体問題ない状態で結像している。フォーカスが2番目にぼけている状態での像サイズが、位相カメラでの1つのレーザーの像サイズと大体一致。

左)レンズが50μm傾いた場合 右)軸が200μmずれている場合

Zemax での計算結果は、ホルダー内で想定される最大の傾きである50μm の傾きや、200μm の軸ズレがあったとしても、影響は1pixel強で問題ない事が確認できる。

フォーカス合わせ中は像が回転するので、画像取得後に回転中心を回転角度を調整して大体の位置合わせを行ったため、フォーカス中の軸の傾きの情報は取り出せていないが、スポット位置の理想位置とのずれを見ると、100μm 程度の軸ズレはありそう。非点収差は軸ズレとは関係ないこともわかる。