試験副鏡フーコーテストシミュレーション |

|---|

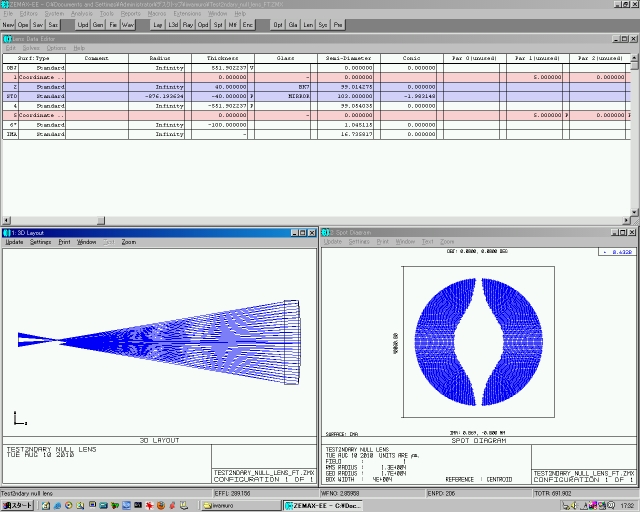

テスト用の小型副鏡を背面からフーコーテストした場合の状況を Zemax でシミュレーションした。

背面から見たときの近軸曲率半径は 552mm。

光源とスリットの間隔は 1cm を仮定。

ナイフエッジの代わりに幅0.1mmの板を光軸中心に置いた。

直感的な感触としては、鏡のどの位置がどの程度の曲率半径を持つのか分かりそうだ。

まずは、ゾーン半径の定義

一般的な2次曲面の式は...

z = cr2/(1+√(1-(1+k)c2r2))

ここで、c は曲率(曲率半径の逆数)、k は円錐定数(conic constant)

簡単のため、曲率半径を単位にして規格化すると(cz → z, cr → r と置き換え)

z = r2/(1+√(1-(1+k)r2))

書き換えると r2+(1+k)z2-2z = 0

微分して...

rdr+((1+k)z-1)dz=0 すなわち、

(r,(1+k)z-1)⊥(dr,dz) となり、曲面上の点(r,z)での法線ベクトルは(-r,1-(1+k)z)であることがわかる(下図の状況)。

正確な意味での「ゾーン半径」はこの図で赤線の部分だが、実際に測定するのは青線の方なので、

これ以降、「ゾーン半径」は上図の OQ: 1-(1+k)z+z=1+kz を指すものとする。

これにより、曲面上の各rの点におけるゾーン半径が測定できれば、曲面の形状を測定できる。

以下は、試験用副鏡が同じ形状の凹面だとした場合のゾーン半径-曲率半径の値

曲率半径:876.193634mm

円錐定数:-1.983148

| 半径(mm) | ゾーン半径-曲率半径(mm) | 増分比 | |

|---|---|---|---|

| r | k=-1.983148 | k=-1(放物面) | 2列/3列比 |

| 0.000000 | 0.000000 | 0.000000 | 1.983148 |

| 10.000000 | 0.113165 | 0.057065 | 1.983085 |

| 20.000000 | 0.452616 | 0.228260 | 1.982894 |

| 30.000000 | 1.018222 | 0.513585 | 1.982577 |

| 40.000000 | 1.809767 | 0.913040 | 1.982133 |

| 50.000000 | 2.826948 | 1.426625 | 1.981563 |

| 60.000000 | 4.069376 | 2.054340 | 1.980868 |

| 70.000000 | 5.536578 | 2.796186 | 1.980047 |

| 80.000000 | 7.227995 | 3.652161 | 1.979101 |

| 90.000000 | 9.142989 | 4.622266 | 1.978032 |

| 100.00000 | 11.280835 | 5.706501 | 1.976839 |

放物面の場合とのゾーン半径-曲率半径の値の比で、円錐定数を推定することができるようだ。

次に、裏面からの測定を考える。

裏面からの場合は屈折を介して測定することになるので、下図の緑の部分を測定することになる。

BK7 の屈折率 :1.5143(@He-Ne 632.8nm)

凸面の曲率半径:876.193634mm

円錐定数 :-1.983148

中心厚 :40mm

として上記の結果を修正すると、

擬似曲率半径(r → 0 での緑線の長さ):(876.193634-40)/1.5143=552.19813

なので、この値からの増分を測定することになる。

| 半径(mm) | ゾーン半径-曲率半径(mm) | 増分比 | |

|---|---|---|---|

| r | k=-1.983148 | k=-1(放物面) | 2列/3列比 |

| 0.000000 | 0.000000 | 0.000000 | -3.200201 |

| 10.000000 | 0.028224 | -0.008826 | -3.197809 |

| 20.000000 | 0.112838 | -0.035365 | -3.190648 |

| 30.000000 | 0.253675 | -0.079803 | -3.178767 |

| 40.000000 | 0.450454 | -0.142447 | -3.162244 |

| 50.000000 | 0.702783 | -0.223732 | -3.141188 |

| 60.000000 | 1.010162 | -0.324213 | -3.115736 |

| 70.000000 | 1.371981 | -0.444575 | -3.086049 |

| 80.000000 | 1.787524 | -0.585629 | -3.052315 |

| 90.000000 | 2.255970 | -0.748313 | -3.014739 |

| 100.000000 | 2.776398 | -0.933699 | -2.973548 |

もちろん、放物面の場合との比は円錐定数にはならないが、第2列の値を正確に測定できれば、

形状は決定できるものと考えられる。

次に問題となるのは、擬似曲率半径(r → 0 での緑線の長さ)の測定値である。

約552mmの距離の測定を誤った場合、曲率半径が変わるだけでなく、上記の表第2列を

与える曲面の円錐定数も変わってしまう。

(以下は波長が NaD での計算だが、多分ほぼ同じ)

例えば、裏面からの距離 552.28800mm に 0.5mm の位置測定エラーが入ると、

裏面からの距離:552.28800 => 552.78800 (+0.5mm)

曲率半径 :876.193634 => 876.952034 (+0.7584mm) 0.5x屈折率

円錐定数 :-1.983148 => -1.985908 (-0.00276)

の場合に上記の表第2列とほぼ同じ数値が測定されるが、そのようにしてできた副鏡を

主鏡と組み合わせると、焦点を合わせ直して以下のようになる。

設計値と比較して視野中央での像が悪くなるが、これなら何とか使えそうなので、0.5mm のエラーなら大丈夫と言える。

この計算では、副鏡の中心厚を 40mm としているが、実際にできたものの厚さを正しく測定して、

この表は再計算する必要がある。

ところで、自動フーコーテスターでの測定方法は初めは上図左かと思っていたが、どうやら

右だったようだ...

BK7 の屈折率 :1.5143(@He-Ne 632.8nm)

凸面の曲率半径:875.45mm

円錐定数 :-1.986894

中心厚 :37mm

の場合に、上記裏面からのゾーン半径値と同じ値が測定される。

この副鏡を使って結像させると以下のようになる。

まあ、ぎりぎり許容範囲か...