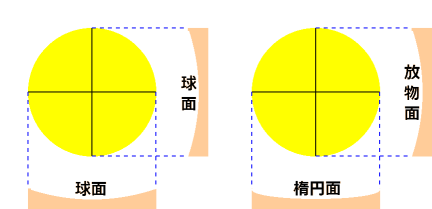

●バイコニックミラーとは?

- 縦断面と横断面で光学パラメータが異なる光学面。

- 通常の回転対象な2次曲面が曲率(curveture)と円錐定数(conic constant)の2自由度で

定義されるのに対し、それぞれが x,y 2種類になるため4自由度を持つ

●利点と欠点

●作ってみた

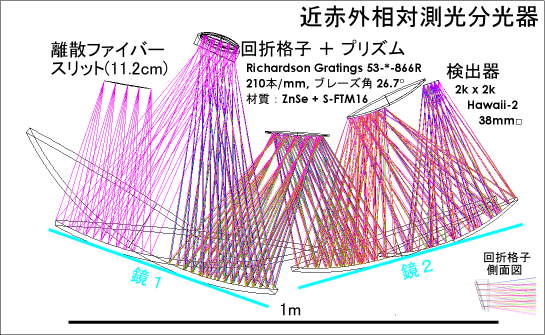

- 近赤分光器

バイコニック6枚のみ、凹面は2面ずつ1つの鏡材に加工し調整の自由度を減らす

- 必要な精度

波長が近赤外線でかつコア径100μm のファイバー分光器なので、通常の回折限界精度よりも20倍悪い精度で良く、鏡6枚に割り振ると1枚あたりは8倍悪い精度でも大丈夫ということになる。波長1μm として通常必要な精度は ±1/8μm なので、必要な精度は±1μm でこれを目標値とする。

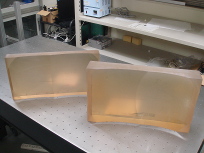

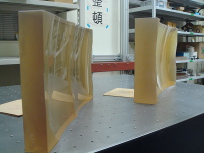

- バイコニック鏡

材質はクリアセラム-Z (HS ではない方)

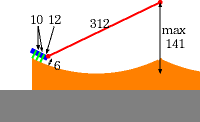

大きさは 58cm x 30cm と 57cm x 34cm の2種類

曲率半径は 43cm〜80cm (もちろん1面で2種ずつ)

●拡張フーコー法

●超高精度三次元測定機 UA3P での計測

●引きずり3点法

- 概要

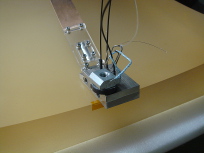

3本脚のブロックに等間隔で3本のレーザー変位計を配置し、局所的な曲率を計測する

干渉計モードで計測できるのが理想だが、干渉状態を持続できなかったため通常モードで計測

- 利点

測定面に着地しての計測の為、計測時のエラーが少ない

どのような形状でも計測可能

- 欠点

干渉計モードでの高精度計測は少しでも不連続点があると計測が途絶える

干渉計モードで無い場合は対象面の角度変化により計測が安定しない

曲率計測の為、形状を出すには2回の積分が必要なので高精度の計測が必須

この時は仕上げ研磨前の状態で干渉計モードでの計測ができず、結果の信頼度が低く断念

●CGH 干渉計

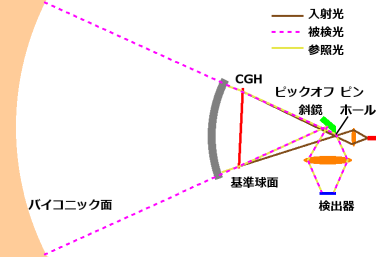

球面波を用いた干渉計であれば計測できそうだが、バイコニックの場合縦と横で曲率半径が異なるため干渉縞が密になりすぎて計測できない。しかし、球面波干渉計の波面を CGH で修正すれば計測可能となる。

- 概要

F/1 球面波光源からの光を球面原器で元に戻すが、その手前に CGH マスクを入れ、行き0次帰り1次で戻る参照光と、行き1次帰り0次で戻る被検光の干渉を見るもの。行き帰りどちらも0次の光は球面原器の配置チェックに用いる。

- 利点

全面を一度に計測でき、CGH マスクに誤差が無ければ最も測定精度が高い

- 欠点

曲率半径が小さいため、装置のセッティングが非常に難しいことが予想される

拡散光中に CGH を置く必要があるため、マスクの位置調整が難しいかも

- CGH マスクの例とピンホール横での戻り光の形状

CGH マスクのサイズは 8cm□ で、200本描画毎に色分けしたもの

描画最小間隔は 2.6μm

周囲の丸パターンはバイコニックミラーの位置合わせ用

十字パターンは CGH マスクの位置合わせ用

科研費にはこれで2回応募してみたが、緊急性が認められず通らなかった

●まとめ

大型バイコニックミラーの製作と検査方法に関する現状は以下の通り

- 自由曲面の製作精度は上ったが、検査なしでできる大型ミラーの形状は ±2μm

- 拡張フーコー法と機械計測の組み合わせで ~0.5μm レベルの計測は可能

- 修正研磨を行うことで 1μm 弱の形状精度までは出せる

- 現状では適用できるのは近赤外のファイバー分光器のみ

- 球面波 CGH で高精度検査ができれば撮像装置にも使える可能性があるが、複数回の修正研磨が必要になる

●おまけ

すばるで利用終了した HAWAII2 欲しいです...

|